发布时间:2020-01-16 18:44 浏览:

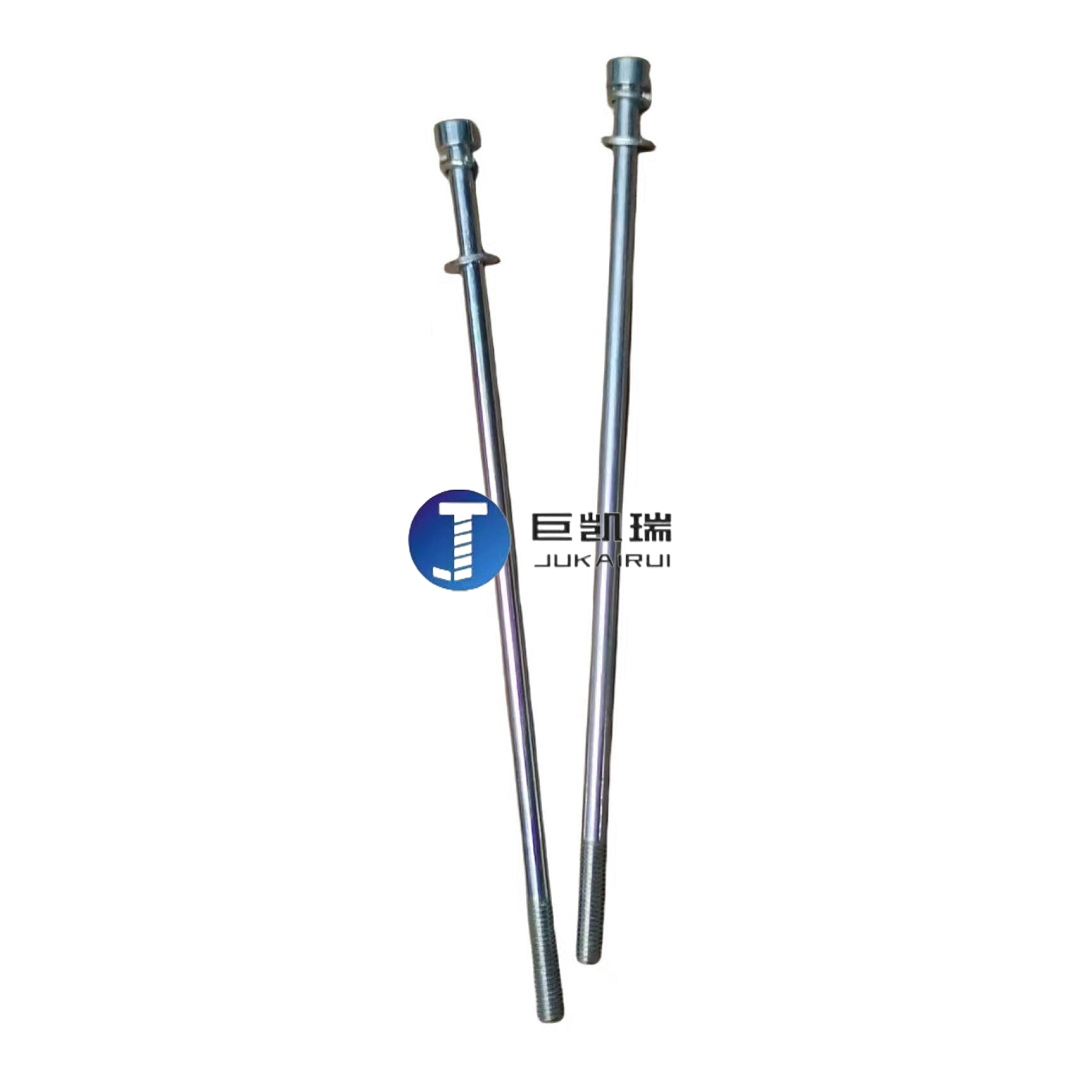

在机械工程领域中,螺丝作为连接和固定零部件的重要元素,其稳固性直接关系到整个设备的运行效率和安全性。然而,在实际应用中,加长螺丝松动的问题时有发生,这不仅影响了设备的正常运行,还可能带来严重的安全隐患。本文将从多个角度深入探讨加长螺丝松动的原因,并提出相应的预防措施。

### 一、安装过程中的问题

**1. 拧紧力矩不足**

安装时预紧力不足是加长螺丝松动的主要原因之一。预紧力不足意味着螺丝无法形成有效的夹紧力,导致在设备运行过程中容易松动。这通常发生在安装人员未能按照规定的预紧力值进行拧紧,或者使用了不合适的工具(如扭矩扳手)进行操作。为了确保螺丝达到最佳紧固状态,应使用扭力扳手等工具,并严格按照制造商提供的预紧力值进行拧紧。

**2. 安装不当**

除了拧紧力矩不足外,安装过程中的其他不当操作也可能导致螺丝松动。例如,螺丝在安装前未进行彻底清洁,导致螺纹和螺孔中存在杂质,影响紧固效果;或者安装时未遵循正确的拧紧顺序,导致螺丝受力不均。因此,在安装前应对螺纹和螺孔进行清洁,并按照规定的顺序和方法进行拧紧。

### 二、设备运行中的因素

**1. 振动与动态载荷**

设备在运行过程中,尤其是振动设备(如电机、压缩机等),会受到周期性的振动和动态载荷。这些力会不断作用于螺丝上,逐渐破坏其紧固状态,导致松动。长期振动还会使螺丝与连接件之间产生微小的相对位移,进一步加剧松动现象。为了减轻振动对螺丝的影响,可以在设计中增加减震装置,或选择具有更好抗振性能的螺丝和连接件。

**2. 机械冲击**

设备在启动、停止或受到外力冲击时,螺丝会受到瞬间的巨大力量。这种机械冲击可能超过螺丝的预紧力,导致其突然滑动和松动。为了应对这种情况,可以在设计中考虑增加锁紧结构或使用防松垫圈等辅助装置来提高螺丝的抗冲击能力。

### 三、材料与工艺的影响

**1. 材料不匹配**

螺丝和连接件的材料选择不当也是导致松动的原因之一。如果材质不匹配或硬度差异大,会影响紧固效果。例如,当螺丝的硬度低于连接件时,在长期运行中容易被磨损;而当螺丝的硬度过高时,则可能导致连接件损坏。因此,在选择螺丝和连接件时,应充分考虑材料的匹配性和硬度要求。

**2. 加工精度不足**

加工精度不足也会影响螺丝的紧固效果。例如,螺纹粗糙、螺孔偏大等问题都会降低紧固力。因此,在加工过程中应严格控制螺纹的精度和螺孔的尺寸,确保达到设计要求。

### 四、环境因素的作用

**1. 温度变化**

工作环境中的温度变化也可能对螺丝产生不良影响。当螺栓和连接材料的热膨胀系数显著不同时,温度变化会导致部件间的相对移动,从而引起松动。为了减轻这种影响,可以在设计中考虑使用热膨胀系数相近的材料,或在连接处增加补偿装置。

**2. 腐蚀与氧化**

工作环境中的湿度、腐蚀等因素也会对螺丝产生不良影响。腐蚀会削弱螺丝的强度和紧固能力,而氧化则会影响螺丝与连接件之间的摩擦力。为了减轻这些影响,可以在螺丝表面进行防腐处理或涂覆抗氧化涂层。

### 五、预防措施与解决方案

**1. 正确安装与定期检查**

确保螺丝在安装时达到规定的预紧力值,并遵循正确的安装顺序和方法。同时,定期对设备进行检查和维护,及时发现并处理螺丝松动问题。

**2. 使用防松装置**

在设计中考虑使用防松装置如锁紧垫圈、双螺母锁紧等来提高螺丝的抗松动能力。这些装置可以在螺丝松动时提供一定的阻力或补偿力,从而保持紧固状态。

**3. 优化设计与选材**

在设计和选材时充分考虑实际工况要求和使用环境特点,选择高强度、高韧性、耐腐蚀的材料和合适的加工精度。同时,对连接件的结构进行优化设计以提高其抗松动能力。

**4. 加强培训与监督**

加强对安装和维护人员的技术培训,提高其对螺丝紧固问题的认识和处理能力。同时建立监督机制确保安装和维护工作按照规定的程序和标准进行执行。

综上所述,加长螺丝松动的原因是多方面的包括安装不当、设备运行中的振动与冲击、材料与工艺的影响以及环境因素的作用等。为了解决这个问题需要从多个方面入手采取综合措施包括正确安装与定期检查、使用防松装置、优化设计与选材以及加强培训与监督等。只有这样才能确保设备的安全稳定运行和延长使用寿命。

#加长螺丝#加长螺栓#加长外六角螺丝#加长内六角螺丝#紧固件