发布时间:2020-01-16 18:44 浏览:

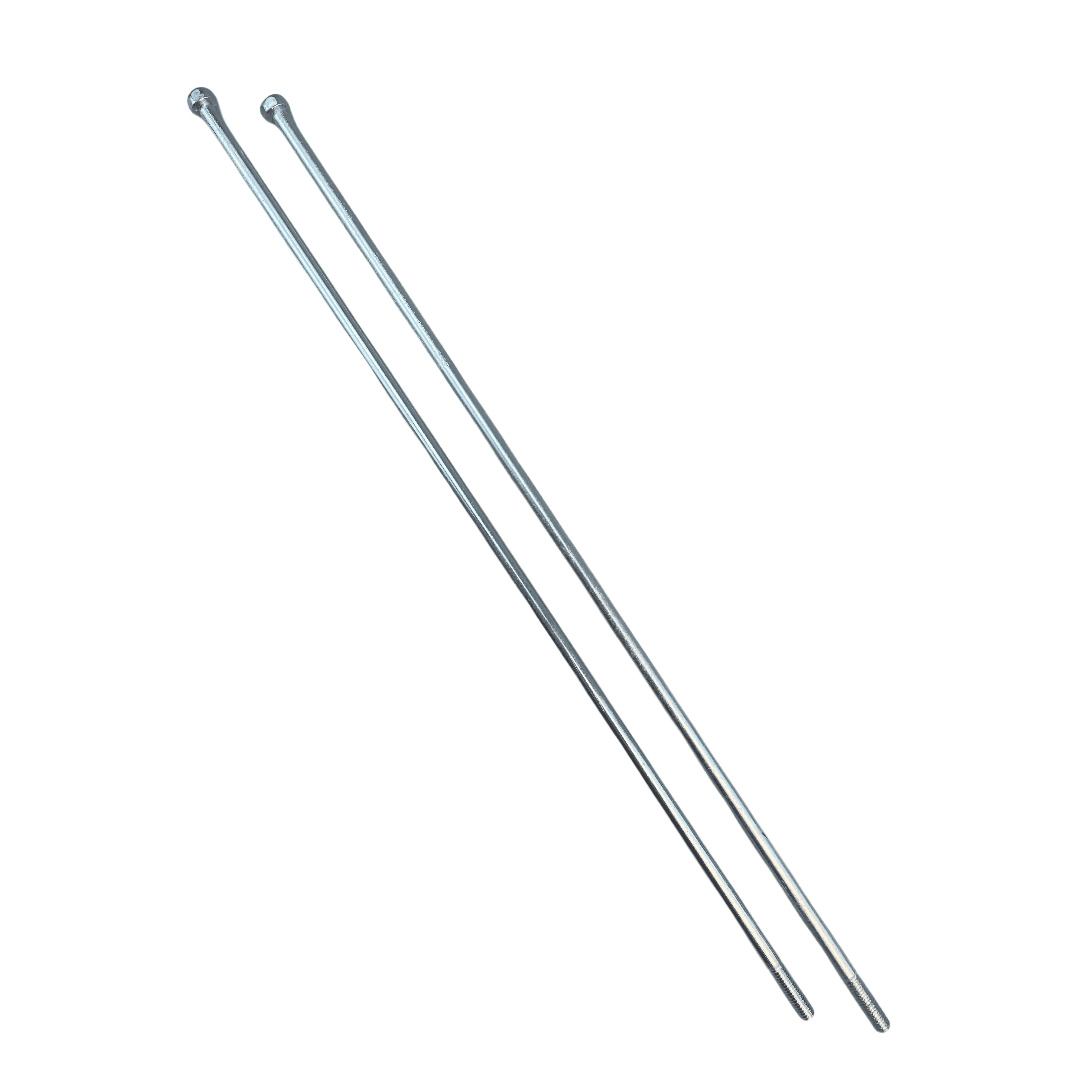

坯料直径:确保螺纹坯料外径在公差范围内(通常为螺纹公称直径的-0.02~-0.05mm,如M10×1.5的坯料直径建议9.95~9.98mm)。

直线度:加长螺丝需校直坯料,避免弯曲导致滚丝后螺纹外径不均匀。

滚丝(推荐):

滚丝轮精度需达H4级以上,滚压时坯料外径过大会导致螺纹外径偏大,过小则易出现毛刺。

参数调整:控制滚丝压力、转速(通常30~100rpm),避免材料挤压变形。

车削螺纹:

刀具需严格对中,刀尖圆弧半径与螺距匹配(如1.5mm螺距用R0.2刀尖)。

分粗、精车,最后一刀切削量≤0.1mm以保证表面粗糙度(Ra≤3.2μm)。

根据材料回弹特性调整坯料直径(如不锈钢回弹较大,坯料需稍小)。

原因分析:若通规不进,可能是:

螺纹外径偏大(坯料直径超差或滚丝压力过大)。

中径偏小(刀具磨损或滚丝轮磨损)。

螺距/牙型角错误(机床丝杠或刀具角度问题)。

解决措施:

调整坯料直径,检查滚丝轮或刀具磨损情况。

用螺纹千分尺测量中径,确认是否符合标准(如M10×1.5中径9.026~9.138mm)。

原因分析:若止规通过,可能是:

螺纹外径偏小(坯料不足或滚丝轮间隙过大)。

中径偏大(刀具补偿错误或材料回弹不足)。

解决措施:

增大坯料直径或更换滚丝轮。

检查机床螺距补偿参数。

| 控制环节 | 检测方法 | 允许公差(以M10×1.5为例) |

|---|---|---|

| 坯料外径 | 外径千分尺 | 9.95~9.98mm(比公称直径小0.02~0.05mm) |

| 螺纹外径 | 螺纹千分尺/光学投影仪 | 9.968~10.000mm(6g级公差) |

| 中径 | 三针测量法/螺纹千分尺 | 9.026~9.138mm |

| 通止规 | 标准规(6H级) | 通规全旋入,止规≤2圈 |

防变形支撑:加工时使用跟刀架或中心架,避免悬伸过长导致震动(长径比>10时需特别注意)。

分段检测:在螺纹全长上分3~5段测量外径和中径,确保一致性(如两端和中间位置)。

热处理补偿:若需热处理,预留变形量(如外径放大0.03~0.05mm)。

问题1:通规不进,但外径合格。

原因:牙顶平边过宽(刀具钝化或滚丝轮齿顶磨损)。

对策:修磨刀具或更换滚丝轮。

问题2:止规通过,但中径合格。

原因:螺纹牙型角偏大(刀具角度错误)。

对策:用万能工具显微镜校准牙型角(60°±15′)。

在线检测:在滚丝机后安装激光测径仪,实时监控外径并反馈调整。

SPC统计:每50件抽检一次中径和外径,绘制X-R控制图分析趋势。